チューブバンドル熱交換器: 高-効率的な冷却

メニュー

最新ニュース

産業用主力製品、

リ-設計された。

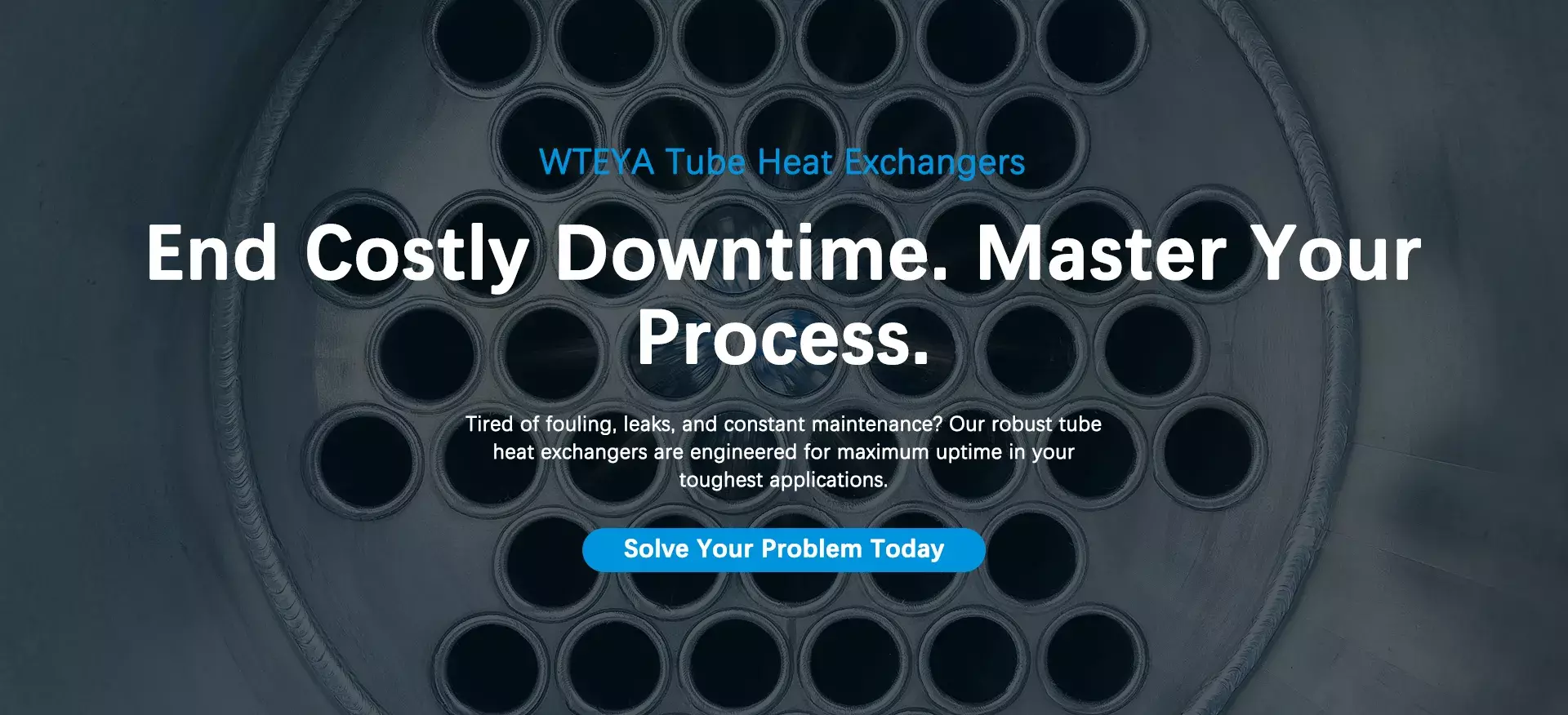

WTEYA シェル & チューブ熱交換器は単なるコンポーネントではありません。それは信頼性の高いプロセスの核心です。耐久性とパフォーマンスを重視して構築されており、稼働時間とプロセスの純度が要求される要求の厳しいアプリケーション向けの決定的なソリューションです。-交渉可能

丈夫なハンドル

メディア

スラリー、粘性流体、高粘度流体に最適です。-他の熱交換器を機能不全にする粒子の流れ。

極限状態

準備完了

高圧と高温に耐えるように設計されており、安全性と長寿命を保証します。

汚れ-耐性がある

デザインによる

スムーズな流路を実現するように設計されており、堆積物の蓄積や詰まりを最小限に抑えます。

ガスケット-無料

誠実さ

完全溶接構造により、漏れ、汚染のリスク、ガスケットのメンテナンスが不要になります。

プロセスに適したソリューションを入手

チューブ熱交換器のコストは、材質、サイズ、圧力定格などの要因によって異なります。 一般的な価格では問題は解決しません—カスタム ソリューションはそうします。コストを正確に計算するために、アンケートにご記入いただくことをお勧めします。そうすれば、プロジェクトのすべての特徴を考慮して商用オファーを準備できるようになります。私たちは、さまざまなモデル、その技術的特性、パフォーマンスに関する詳細情報をいつでも提供する準備ができています。当社は、機器の選択に関するアドバイスと支援から、その供給、設置、構成に至るまで、幅広いサービスを提供します。私たちの目標は、お客様の特定の状況における水処理の問題を効果的に解決するために必要な機器を提供することです。

ソリューションを設計しましょう。

したがって、次のアドレスにメールを送信する必要があります。 情報@wteya.com

私たちのマネージャーがあなたのために素晴らしい見積もりを作成します

業界の最も困難な作業向けに設計

WTEYA グループのチューブ熱交換器は、他の技術では対応できない最も要求の厳しい環境でも信頼されています。当社は、さまざまな業界で多数の管状熱交換器や蒸発システムの導入に成功しており、実証済みの技術ソリューションの大規模なデータベースを持っています。

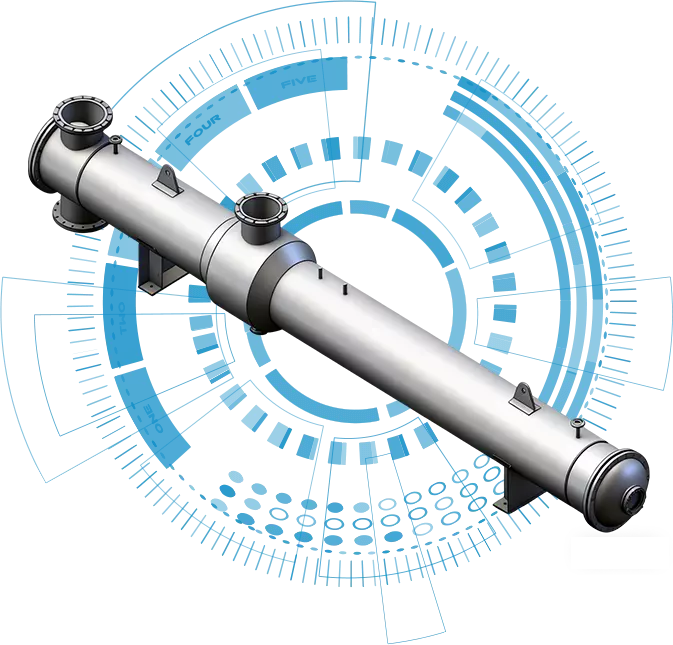

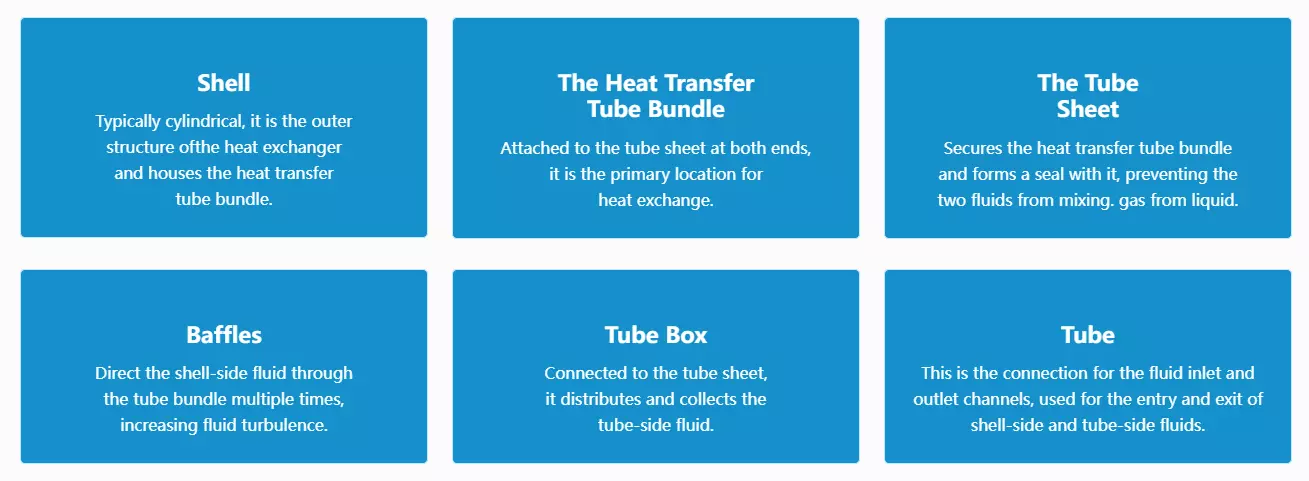

それは何で構成されていますか?

シェル-そして-チューブ熱交換器は主にシェル、伝熱管束、チューブシート、バッフルで構成されています。 (ダンパープレート)、チューブボックス。 当社は、幅広い業界のニーズを満たす安定した性能を備えた、厳格にテストされ、標準化された製品を幅広く提供しています。

などのカスタマイズされたサービスも提供しています OEMとODM、専門の設計チームが、お客様固有のニーズを満たすためにカスタマイズされたソリューションを提供します。

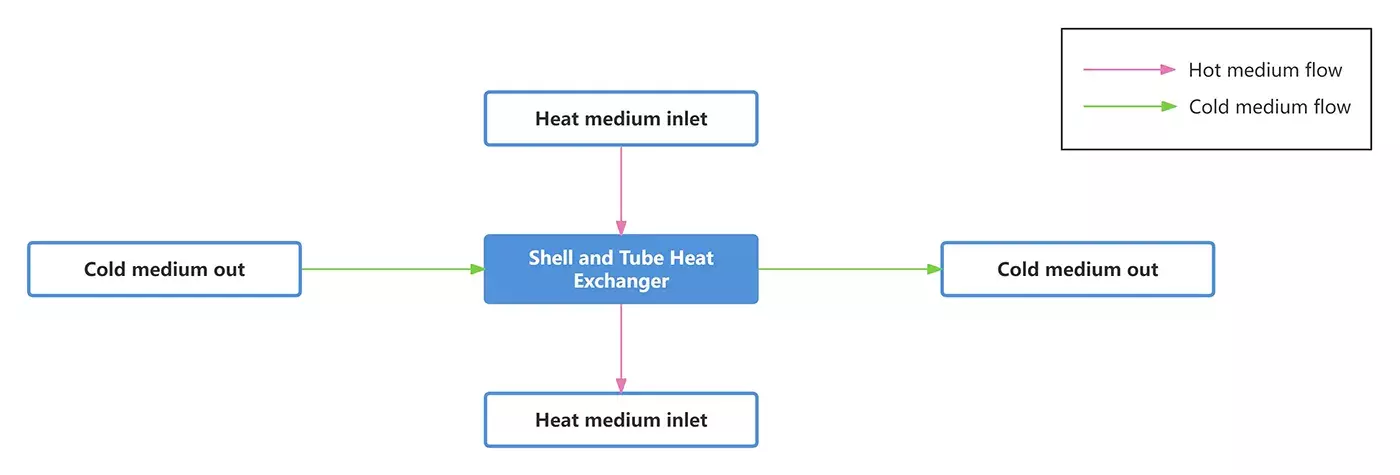

仕組み

シェルの技術原理-そして-チューブ熱交換器は主にインターに基づいています-壁熱交換。 このプロセスでは、1 つの流体が管束の内部を流れ、別の流体が管束の外側のシェル内を流れ、管壁を介して熱交換します。具体的には、シェルの動作原理-そして-チューブ熱交換器には次の側面が含まれます。

1. 伝熱面: 管壁は伝熱面として機能し、2 つの作動流体がそれぞれ管の内側と外側を流れ、管壁を介して熱交換します。

2. 流体の流れ: チューブ-サイド流体はチューブ内を流れますが、シェルは-サイドフルードが外側に流れます。チューブの熱伝達効率を向上させるため-側流体、一部の設計ではスパイラルまたは波形チューブを使用します。これらの特殊な形状のチューブは流体の乱流を増加させ、それによって熱伝達率を向上させます。

3. 温度制御: 熱交換器に入る熱源の流量を調整することで、加熱媒体の温度を制御できます。たとえば、調整バルブは熱源入口の前に配置されます。バルブ開度を変えると出口温度が調整されます。

製品パラメータ

|

基本パラメータテーブル (熱交換チューブの外径 Ø20) |

||||||||

|

公称 直径 |

の数 熱交換チューブ |

センター アレンジメントチューブ |

パイプ 流れ領域 |

伝熱面積を計算する |

||||

|

1500 |

2000年 |

3000 |

4500 |

6000 |

||||

|

159 |

15 |

5 |

0.003 |

1.4 |

1.9 |

2.8 |

|

|

|

219 |

33 |

7 |

0.0066 |

3.1 |

4.1 |

6.2 |

|

|

|

273 |

65 |

9 |

0.013 |

6.1 |

8.2 |

12.3 |

18.4 |

24.5 |

|

325 |

99 |

11 |

0.0199 |

9.3 |

12.4 |

18.7 |

28 |

37.3 |

|

400 |

174 |

14 |

0.035 |

16.4 |

21.9 |

32.8 |

49.2 |

65.6 |

|

500 |

275 |

19 |

0.0553 |

|

34.6 |

51.8 |

77.8 |

103.7 |

|

600 |

433 |

21 |

0.136 |

|

54.4 |

81.6 |

122.5 |

163.2 |

|

700 |

595 |

25 |

0.187 |

|

74.7 |

112.1 |

168.2 |

224.3 |

|

800 |

769 |

29 |

0.242 |

|

96.6 |

144.9 |

217.4 |

290 |

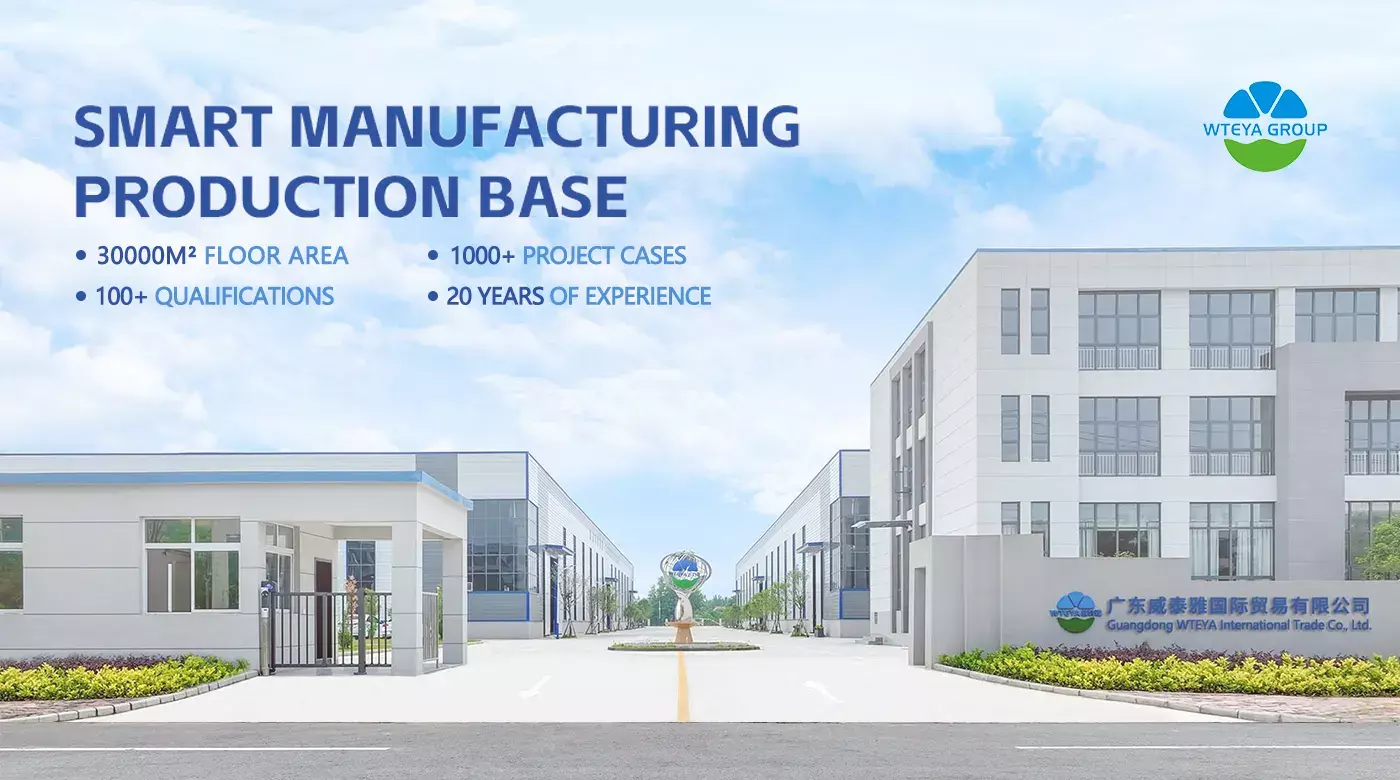

WTEYA メーカー

WTEYA はデジタルかつインテリジェントな製造を追求し、お客様に優れた製品とサービスを提供します。当社は、厳格なテストを経て安定した性能を備えた標準化された製品をシリーズとして提供するだけでなく、幅広い業界のニーズに応えます。 OEMも提供しております&顧客固有のニーズを満たすODMカスタマイズサービス。